1. Rychlost řezání:

Tloušťka půlkruhového pilového kotouče má podstatný vliv na jeho řeznou rychlost, která je rozhodující jak pro efektivitu, tak pro produktivitu v různých aplikacích. Tlustší čepele, kvůli jejich zvýšené hmotnosti, narážejí na větší odpor, když prořezávají materiály. Tento odpor vyplývá z větší kontaktní plochy a většího posunu materiálu potřebného během procesu řezání. V důsledku toho mají tlustší čepele tendenci řezat pomaleji ve srovnání s tenčími čepelemi. Přidaná hmota silnější čepele může také vést ke zvýšenému tření a tvorbě tepla, což dále zpomaluje řeznou rychlost. Naproti tomu tenčí břity se sníženou tloušťkou vytvářejí menší tření a narážejí na menší odpor materiálu. To jim umožňuje prořezávat materiály rychleji a s menší námahou. Tato zvýšená řezná rychlost však přichází za cenu potenciálně snížené životnosti kotouče a menší vhodnosti pro velmi tvrdé nebo abrazivní materiály. Tenčí nože mohou také vyžadovat častější seřizování a údržbu, aby byl zajištěn optimální řezný výkon.

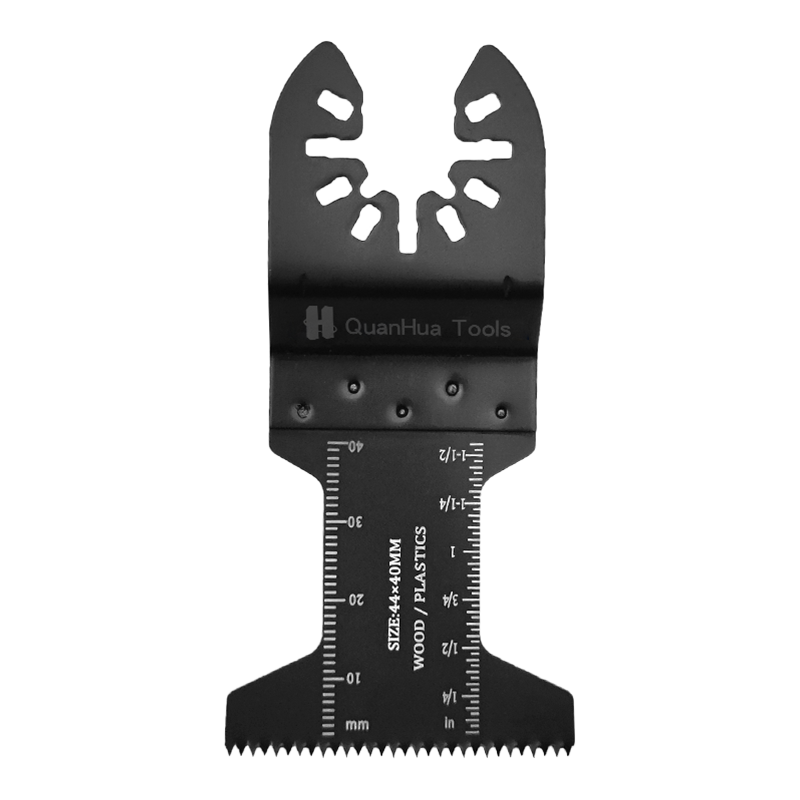

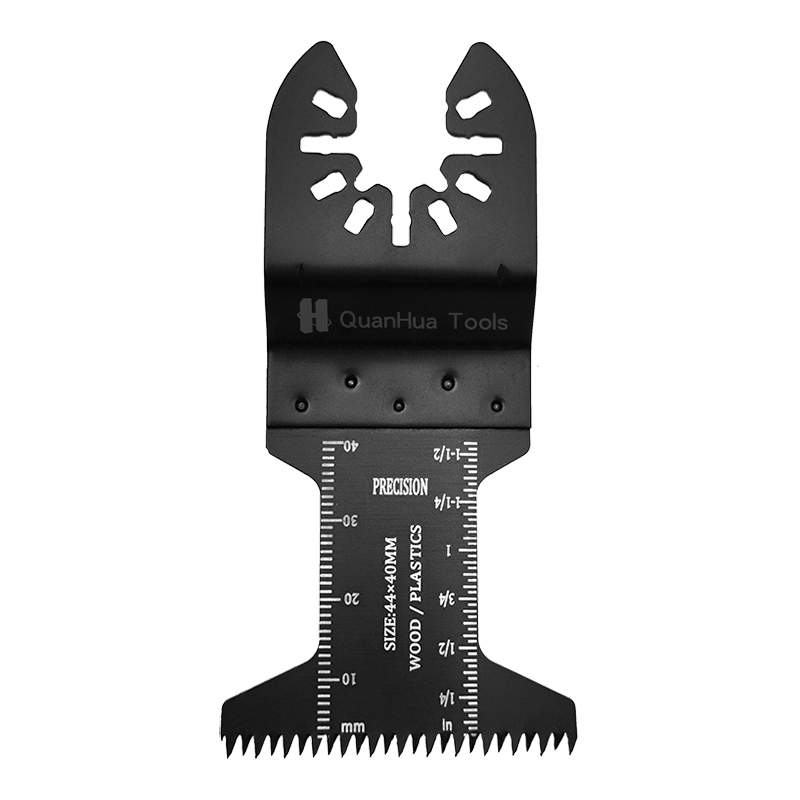

2. Přesnost řezání:

Přesnost řezu je hluboce ovlivněna tloušťkou pilového kotouče. Tlustší čepele obecně nabízejí vynikající stabilitu při řezání, což přispívá k přesnějším a konzistentnějším řezům. Tato stabilita je způsobena větší tuhostí a strukturální integritou silnější čepele, která odolává ohýbání nebo ohýbání při namáhání řezáním. Výsledkem je, že silnější kotouče mohou produkovat čistší a přesnější řezy, zejména v náročných materiálech, jako je beton nebo tvrdé cihly. Tato stabilita je zásadní pro aplikace vyžadující vysokou úroveň detailů a přesnosti, jako jsou zednické práce nebo složité vzory cihel. Na druhou stranu, tenčí čepele, i když mohou dosáhnout jemných řezů, jsou náchylnější k ohybu nebo vychýlení, zejména při velkém zatížení nebo při řezání hustých materiálů. To může vést k méně přesným řezům a potenciálním odchylkám od požadované linie řezu. U projektů vyžadujících přísné normy může výběr silnějšího kotouče výrazně zlepšit výsledek tím, že zajistí stabilní a přesnou řeznou dráhu.

3. Životnost čepele:

Životnost pilového kotouče je úzce svázána s jeho tloušťkou, což ovlivňuje jak nákladovou efektivitu, tak provozní efektivitu. Silnější čepele jsou obecně odolnější a mají dlouhou životnost díky zvýšené pevnosti materiálu a robustnosti. Tato dodatečná tloušťka poskytuje extra materiál, který dokáže absorbovat opotřebení způsobené řezáním tvrdých nebo abrazivních materiálů, čímž se prodlužuje celková životnost kotouče. Silnější konstrukce pomáhá odolávat deformacím, vylamování a předčasnému otupení, takže je ideální pro náročné řezné úkoly. Naopak tenčí břity, které zpočátku nabízejí vyšší řezné rychlosti, mají tendenci se rychleji opotřebovávat kvůli své menší tloušťce a menšímu objemu materiálu. Náchylnost tenčí čepele na opotřebení znamená, že může vyžadovat častější výměnu nebo přeostření, což vede ke zvýšeným provozním nákladům a prostojům. Pro velkoobjemové nebo náročné řezací aplikace může být investice do silnějšího kotouče z dlouhodobého hlediska nákladově efektivnější, protože snižuje potřebu častých výměn a zachovává řezný výkon po dlouhou dobu.

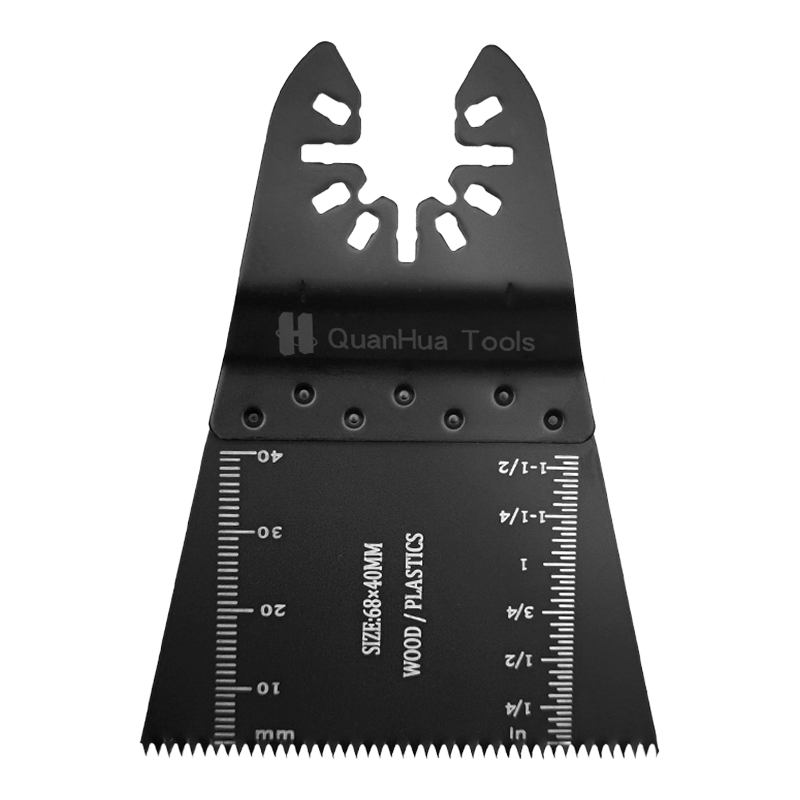

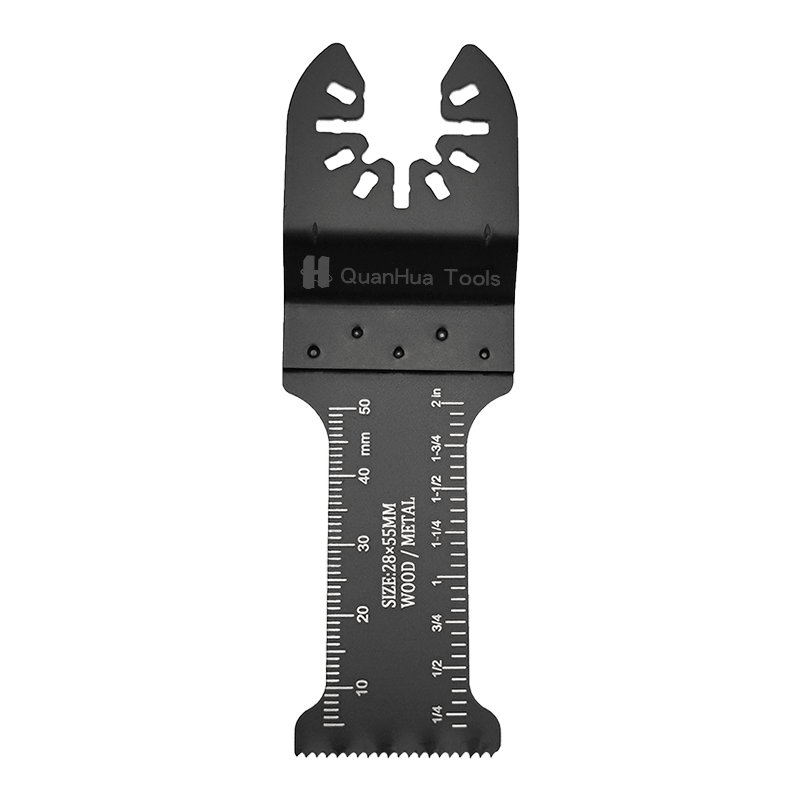

4. Typ materiálu:

Výběr vhodné tloušťky čepele je nezbytný pro efektivní řezání různých typů materiálů. Pro řezání tvrdých nebo hustých materiálů, jako jsou cihly, kámen nebo beton, je obecně preferován silnější kotouč. Zvětšená tloušťka poskytuje potřebnou pevnost a stabilitu pro zvládnutí intenzivního tlaku a odporu, se kterým se setkáváme během procesu řezání. Tlustší kotouče vydrží namáhání při řezání houževnatých materiálů bez deformace nebo ztráty ostří. Nabízejí také vyšší odolnost a dlouhou životnost, což je zásadní pro udržení konzistentního řezného výkonu. Naproti tomu tenčí břity jsou vhodnější pro měkčí materiály nebo aplikace, kde je prioritou rychlost a přesnost. Tenčí čepele se mohou potýkat s tvrdými materiály, což může vést k rychlejšímu opotřebení nebo dokonce selhání čepele. Výběr správné tloušťky kotouče na základě řezaného materiálu zajišťuje optimální výkon a pomáhá předcházet problémům, jako je snížená účinnost řezání, poškození kotouče nebo podprůměrné výsledky.

5. Odvod tepla:

Efektivní odvod tepla je kritickým faktorem pro udržení výkonu a dlouhé životnosti pilového kotouče. Tloušťka ostří ovlivňuje jeho schopnost řídit teplo vznikající při řezání. Tlustší čepele obecně nabízejí lepší odvod tepla díky své větší hmotnosti a ploše, což pomáhá efektivněji distribuovat a odvádět teplo. Tato snížená koncentrace tepla snižuje riziko přehřátí, které může způsobit tepelné poškození jak kotouče, tak řezaného materiálu. Nadměrné teplo může vést k deformaci čepele, předčasnému otupení a snížení účinnosti řezání. Tenčí čepele jsou náchylnější k hromadění tepla, protože mají méně materiálu, který absorbuje a odvádí teplo vznikající při řezání. To může vést k problémům s přehříváním, což vyžaduje častější chlazení kotouče nebo ovlivňuje jeho výkon. Správné řízení tepla je nezbytné pro zachování integrity ostří a zajištění stálé kvality řezání, takže tloušťka ostří je důležitým hlediskem při výběru správného nástroje pro danou práci.

6. Efektivita řezání v různých aplikacích:

Účinnost a Pilový kotouč na řezání cihel z 65mm polokruhové tvrdé slitiny v různých aplikacích řezání je silně ovlivněna jeho tloušťkou. Pro úkoly, které zahrnují přesné řezání, jako je detailní zdivo nebo jemné zdivo, může být preferován tenčí kotouč kvůli jeho schopnosti vytvářet jemnější řezy a dosáhnout hladších povrchů. Tenčí kotouče vynikají v aplikacích, kde je rozhodující rychlost a přesnost, a efektivně zvládnou lehčí řezné úkoly. Na druhou stranu pro náročné aplikace, které zahrnují řezání velkých objemů hustých nebo abrazivních materiálů, je silnější čepel obvykle účinnější. Přidaná tloušťka poskytuje pevnost a odolnost potřebnou ke zvládnutí zvýšeného namáhání a odolnosti materiálu spojené s takovými úkoly. Silnější čepele také přispívají k delší životnosti čepelí a nižšímu opotřebení, díky čemuž jsou vhodnější pro náročné aplikace. Pochopení specifických požadavků na řezání a výběr kotouče s vhodnou tloušťkou pomáhá optimalizovat účinnost řezání, zlepšit výsledky a zvýšit celkovou produktivitu.